Zrozumienie produkcji TBM i jej znaczenia

Maszyny do wiercenia tuneli (TBM) zrewolucjonizowały budowę infrastruktury podziemnej, od linii metra po tunele użyteczności publicznej. Produkcja maszyn TBM wymaga precyzyjnej inżynierii i integracji wielu złożonych systemów, w tym głowic tnących, systemów przenośników i mechanizmów hydraulicznych. Wysoka jakość produkcji zapewnia, że TBM działa wydajnie w trudnych warunkach geologicznych, minimalizując jednocześnie przestoje i koszty konserwacji.

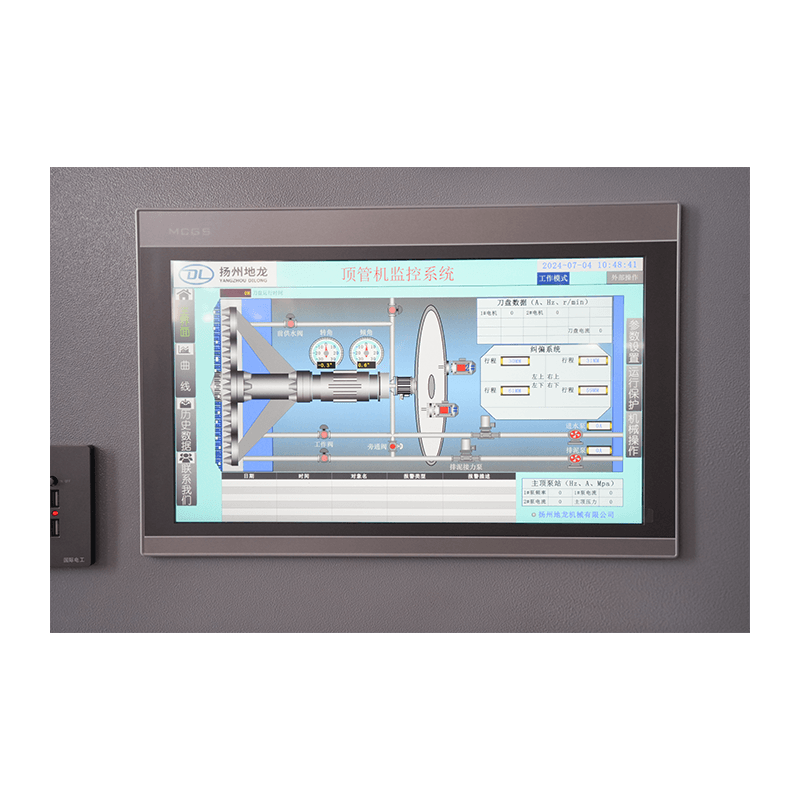

Nowoczesne Produkcja TBM łączy inżynierię mechaniczną, systemy elektryczne i sterowanie oprogramowaniem, aby stworzyć maszyny zdolne do precyzyjnego drążenia tuneli w środowiskach miejskich i odległych. Producenci muszą zwracać uwagę na dobór materiałów, optymalizację projektu i integrację systemów automatyki, aby poprawić produktywność i bezpieczeństwo.

Podstawowe komponenty w produkcji TBM

Skuteczność TBM zależy w dużej mierze od jakości i konstrukcji jej podstawowych komponentów. Kluczowe elementy obejmują:

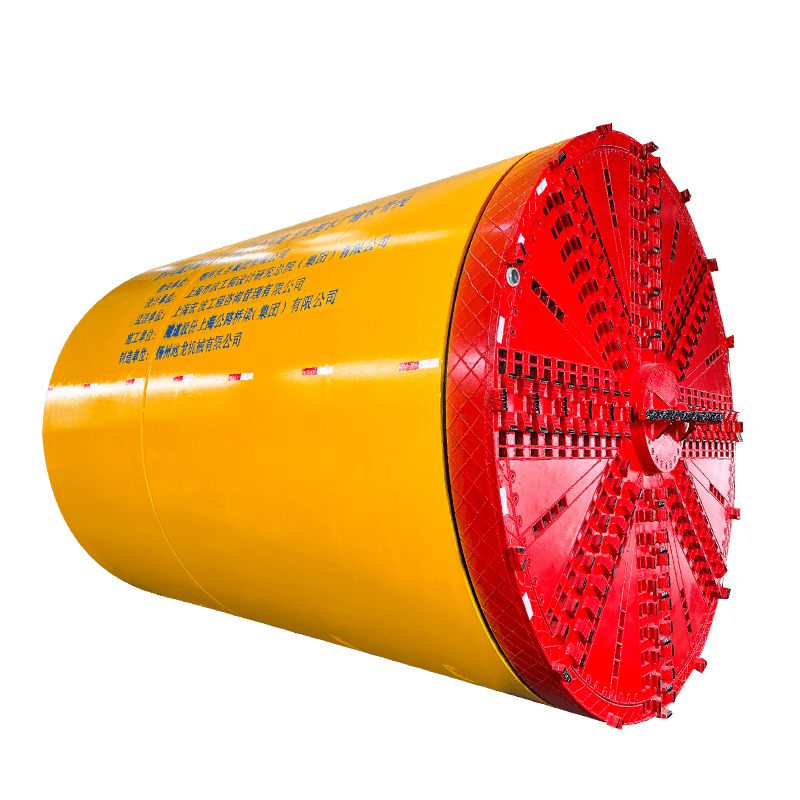

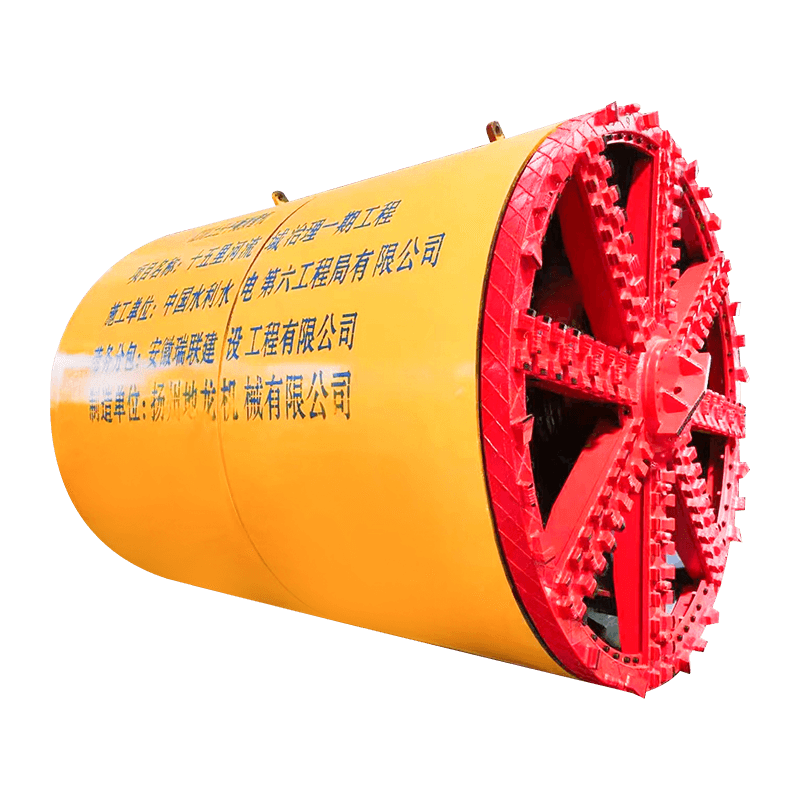

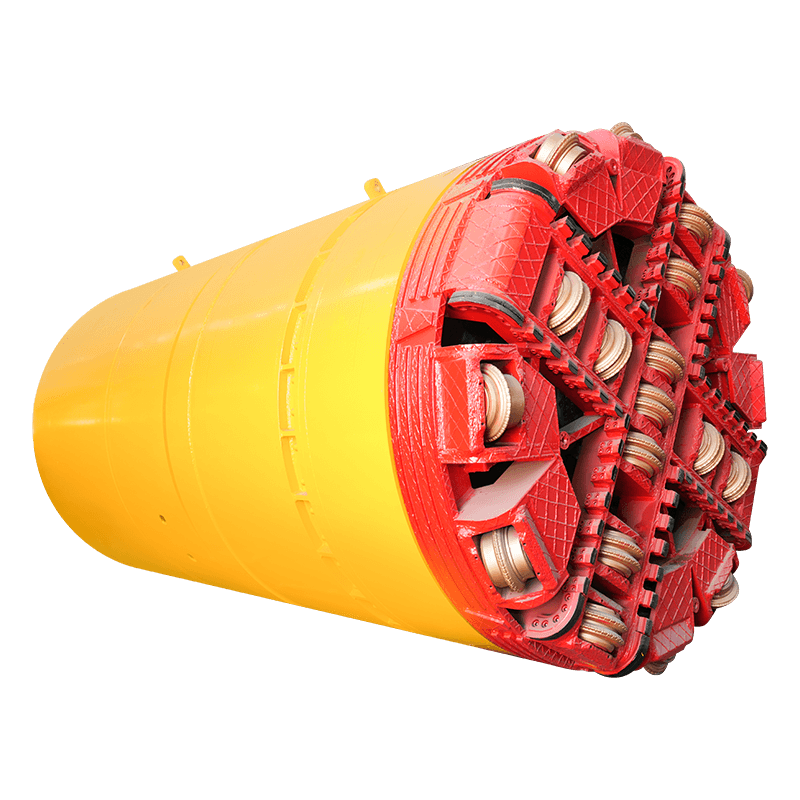

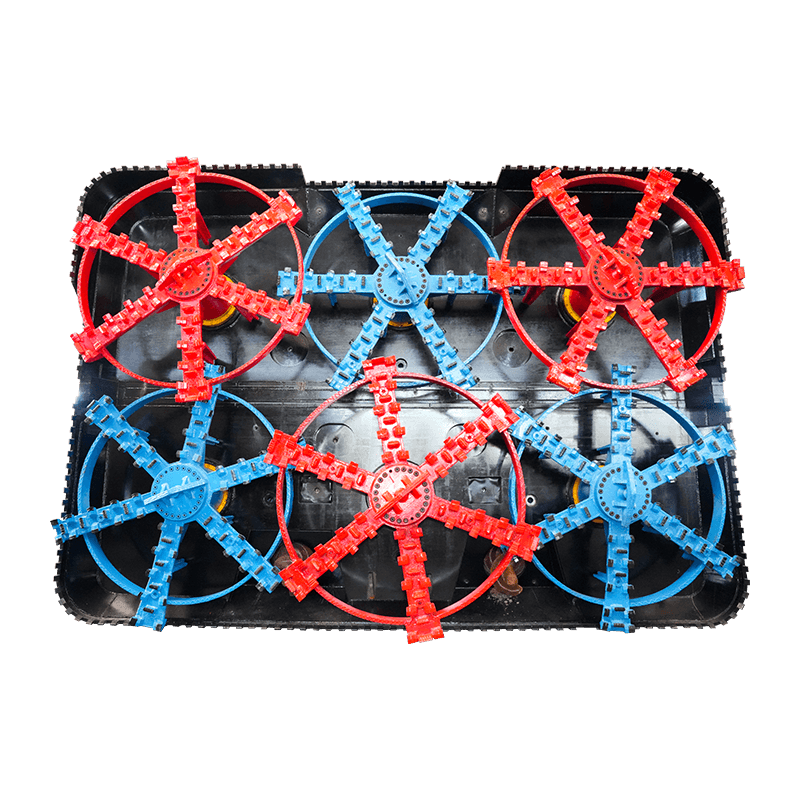

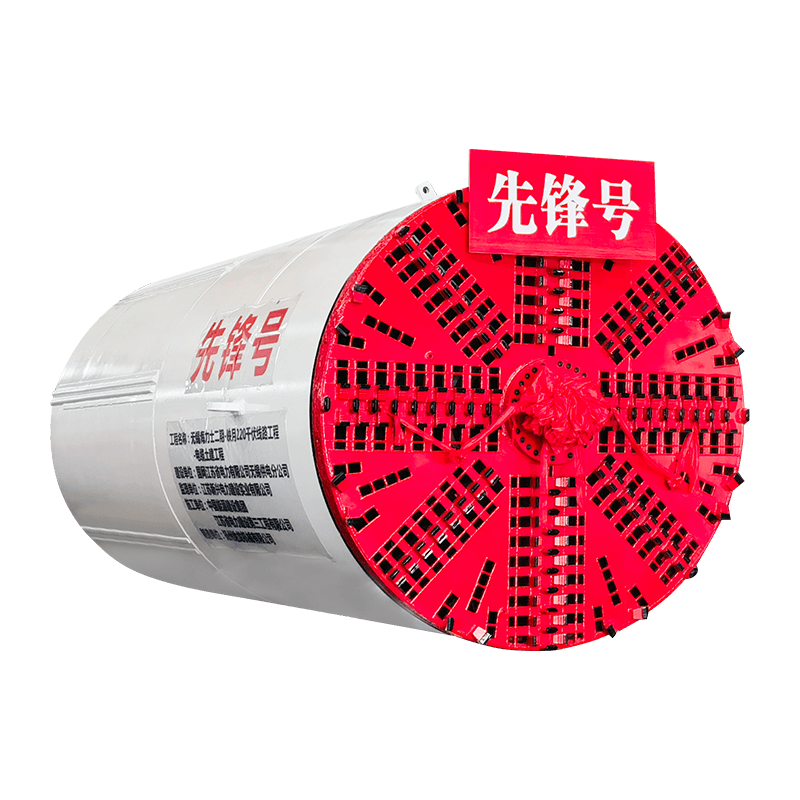

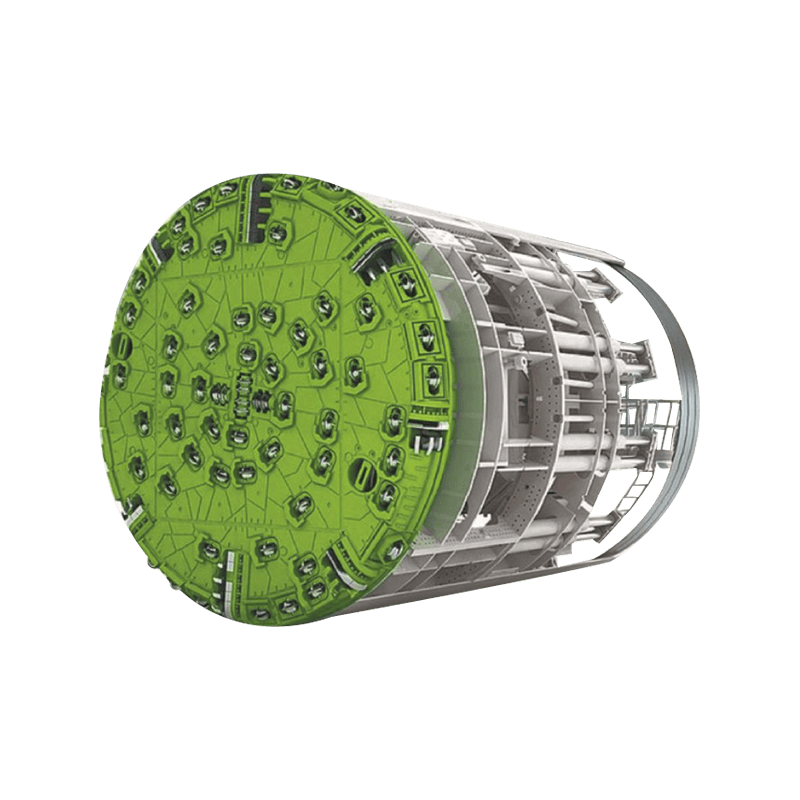

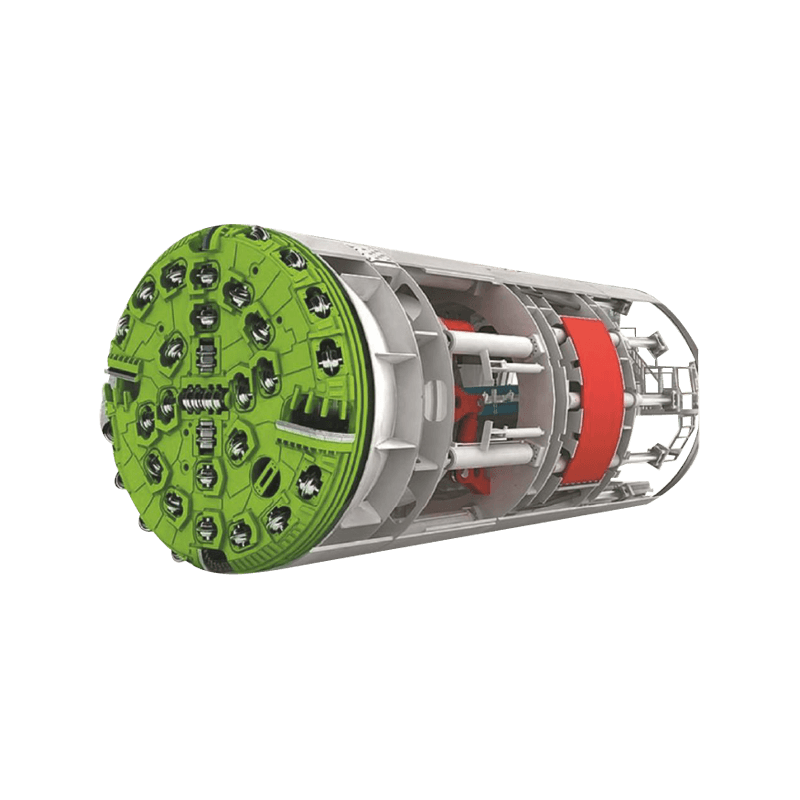

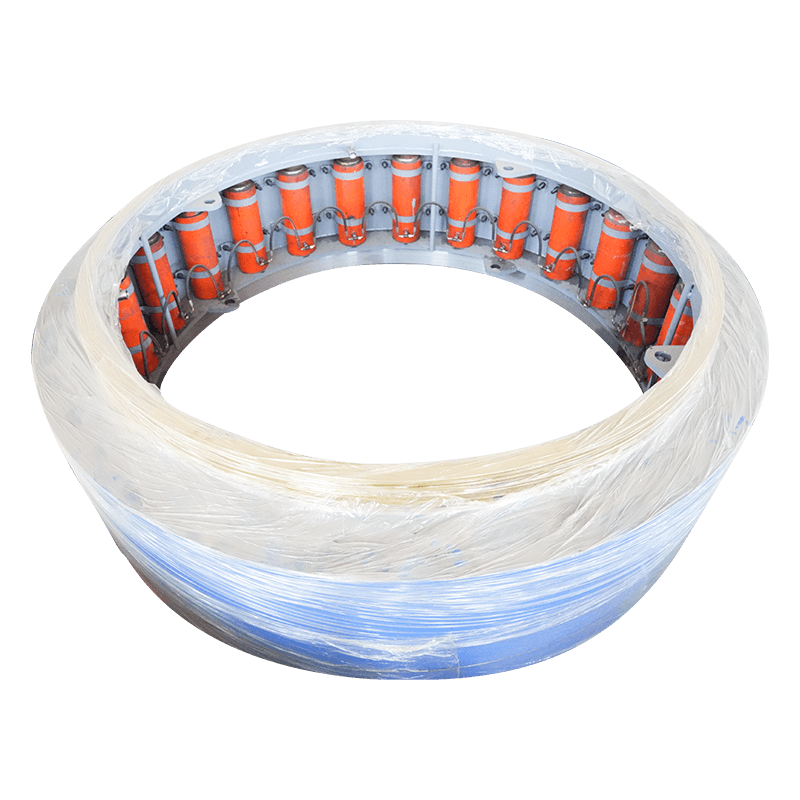

- Głowica tnąca: Element czołowy, który rozbija glebę lub skałę. Precyzyjne wykonanie zapewnia optymalny obrót i minimalne zużycie.

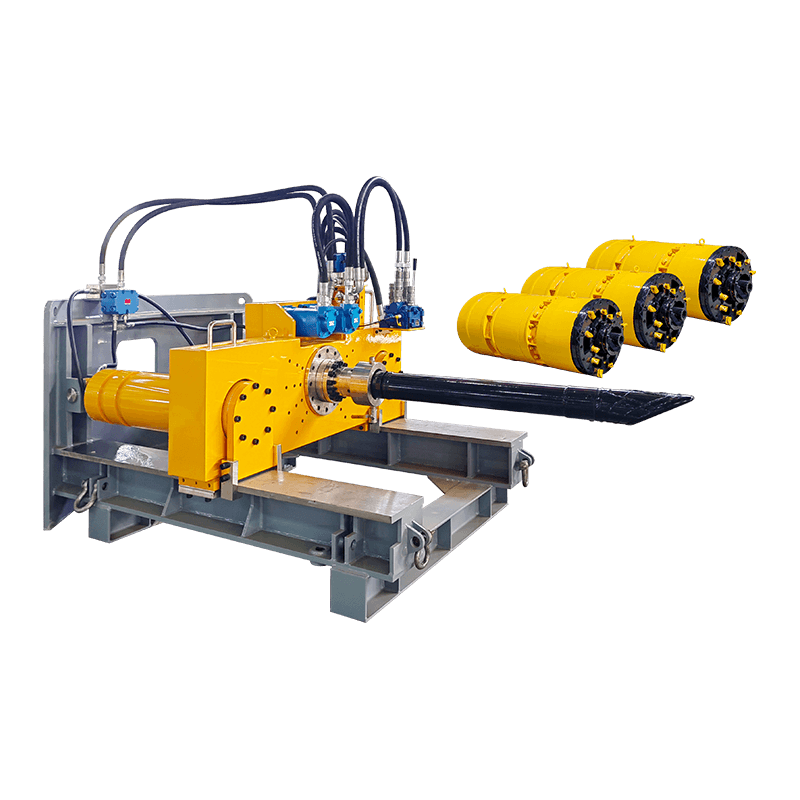

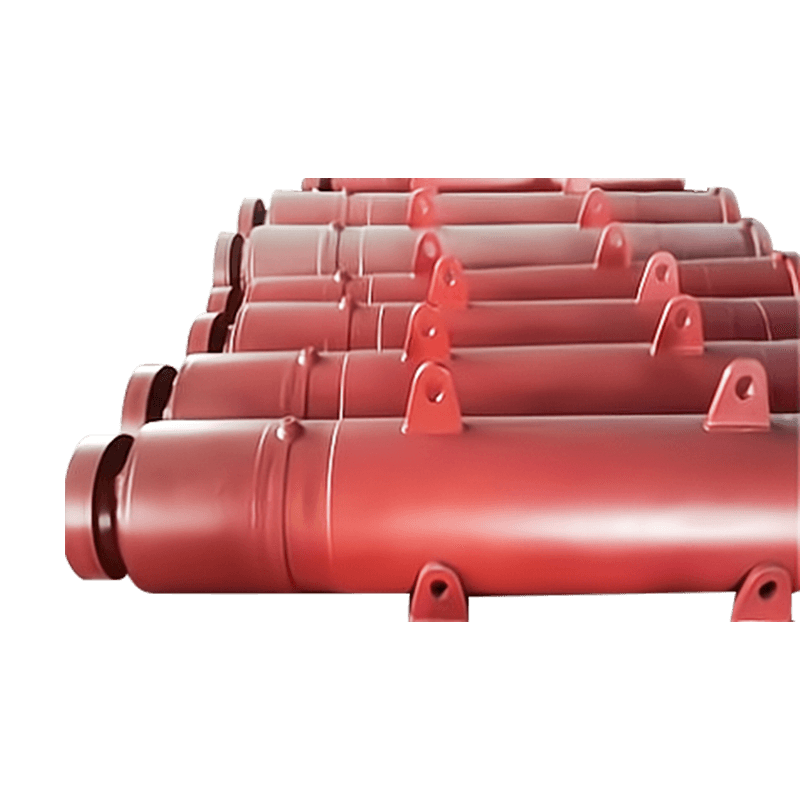

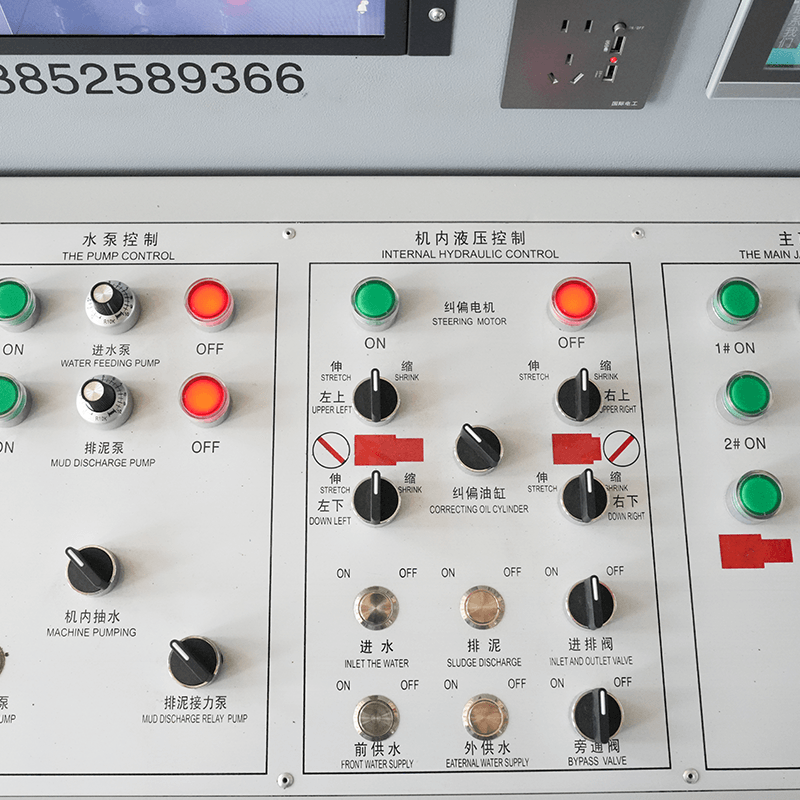

- System ciągu: Siłowniki hydrauliczne popychające TBM do przodu. Dokładna produkcja zapewnia równomierny rozkład siły, aby zapobiec problemom z wyrównaniem.

- System przenośników: Skutecznie usuwa urobek. Wykonane z trwałych komponentów odpornych na warunki ścierne.

- Wsparcie tarczy i noża: Chroni maszynę i pracowników podczas drążenia tuneli. Wymaga stali o wysokiej wytrzymałości i precyzyjnego montażu.

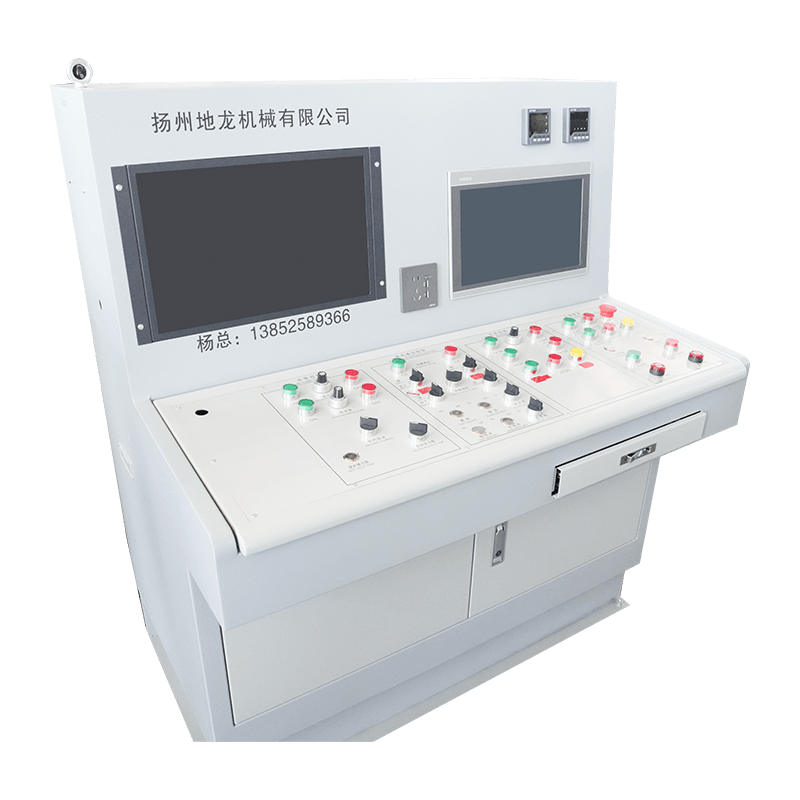

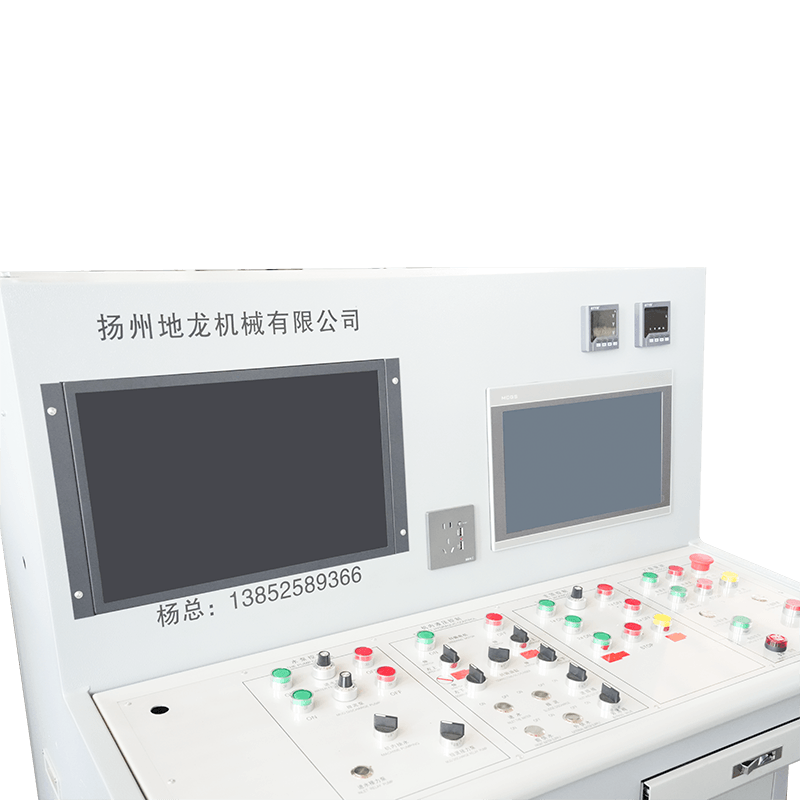

- Systemy kierowania i kontroli: Zaawansowana elektronika i czujniki zapewniają precyzyjną nawigację i dokładność drążenia tuneli.

Inżynieria materiałowa i precyzyjna w produkcji TBM

Materiały użyte do produkcji TBM muszą równoważyć wytrzymałość, trwałość i wagę. Na głowice tnące i osłony powszechnie stosuje się stopy stali o wysokiej wytrzymałości, natomiast na najważniejsze komponenty nakłada się materiały odporne na zużycie, aby wydłużyć ich żywotność. Precyzyjna inżynieria gwarantuje, że komponenty są produkowane z zachowaniem wąskich tolerancji, redukując wibracje i poprawiając stabilność maszyny.

Technologie projektowania wspomaganego komputerowo (CAD) i wytwarzania wspomaganego komputerowo (CAM) są integralną częścią nowoczesnej produkcji TBM. Pozwalają inżynierom symulować interakcje geologiczne, optymalizować konstrukcję głowicy tnącej i usprawniać procesy montażu, co skutkuje krótszym czasem produkcji i większą niezawodnością maszyny.

Procedury kontroli jakości i testowania

Rygorystyczna kontrola jakości jest niezbędna w produkcji TBM, aby zapewnić niezawodność w trudnych warunkach drążenia tuneli. Typowe procedury testowe obejmują:

- Próby obciążenia mechanicznego układów hydraulicznych.

- Badanie odporności na zużycie narzędzi skrawających i elementów przenośników.

- Kontrole osiowania i kalibracji systemów naprowadzania.

- Symulacja operacyjna w kontrolowanych środowiskach przed wdrożeniem.

Testy te nie tylko sprawdzają specyfikacje projektu, ale także pomagają zidentyfikować potencjalne problemy, które mogą prowadzić do przestojów lub kosztownych napraw w terenie.

Pojawiające się innowacje w produkcji TBM

W branży TBM wprowadzane są znaczące innowacje mające na celu poprawę wydajności i zmniejszenie kosztów operacyjnych. Godne uwagi postępy obejmują:

- Zautomatyzowane systemy monitorowania wykorzystujące dane w czasie rzeczywistym do konserwacji predykcyjnej.

- Hybrydowe głowice tnące mogą pracować w zróżnicowanych warunkach gruntowych bez zmiany narzędzi.

- Lekkie materiały kompozytowe zmniejszające zużycie energii podczas drążenia tuneli.

- Zaawansowane systemy smarowania i chłodzenia, które wydłużają żywotność najważniejszych komponentów.

Porównanie standardów produkcyjnych TBM na całym świecie

Standardy produkcyjne TBM różnią się w zależności od regionu w zależności od warunków geologicznych, przepisów bezpieczeństwa i przyjęcia technologii. W poniższej tabeli przedstawiono kluczowe aspekty:

| Region | Standardy materiałowe | Poziom automatyzacji | Średni czas produkcji |

| Europa | Stopy o wysokiej wytrzymałości, stal odporna na zużycie | Wysoka | 12-18 miesięcy |

| Azja | Stopy z adaptacją lokalną, materiały kompozytowe | Średnie do Wysokie | 10-16 miesięcy |

| Ameryka Północna | Najwyższej jakości stal i zaawansowane czujniki | Wysoka | 14-20 miesięcy |

Wniosek: Przyszłość produkcji TBM

Produkcja TBM jest liderem innowacji w budownictwie podziemnym. W miarę wzrostu wymagań związanych z urbanizacją i infrastrukturą producenci skupiają się na wydajności, niezawodności i inteligentnych technologiach. Łącząc precyzyjną inżynierię, wysokiej jakości materiały i zaawansowaną automatyzację, następna generacja maszyn TBM będzie oferować szybsze, bezpieczniejsze i bardziej opłacalne rozwiązania w zakresie drążenia tuneli na całym świecie.