Podstawowe technologie w nowoczesnym cięciu i gwintowaniu rur

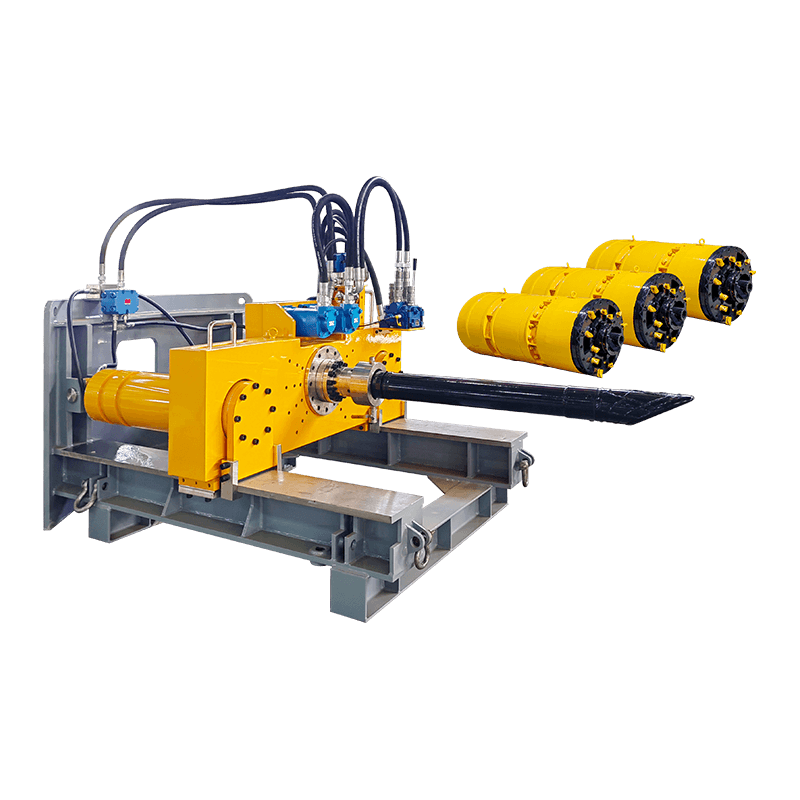

Nowoczesne maszyna do rur ewoluowała od prostych narzędzi ręcznych do wysoce wyrafinowanych systemów sterowanych CNC, zapewniających niezwykłą precyzję. Sercem produkcji przemysłowej jest maszyna do gwintowania rur, która wykorzystuje matryce ze stali szybkotnącej (HSS) do tworzenia stożkowych lub prostych gwintów na różnych metalowych przewodach. Maszyny te są zaprojektowane do przenoszenia dużych obciążeń przy jednoczesnym zachowaniu integralności ścianki konstrukcyjnej rury. Zaawansowane modele są obecnie wyposażone w automatyczne systemy smarowania, które smarują matryce podczas procesu cięcia, znacznie wydłużając żywotność oprzyrządowania i zapewniając gładsze wykończenie gwintów.

Oprócz gwintowania, wysokowydajne maszyny do cięcia rur wykorzystują technologię cięcia na zimno. W przeciwieństwie do tradycyjnych pił ściernych, maszyny te wykorzystują obrotowe ostrze lub silnik o wysokim momencie obrotowym do przecinania grubościennych rur bez generowania strefy wpływu ciepła (HAZ). Ma to kluczowe znaczenie w branżach takich jak ropa i gaz czy produkcja farmaceutyczna, gdzie właściwości metalurgiczne rury muszą pozostać niezmienione, aby zapobiec przyszłej korozji lub uszkodzeniom konstrukcyjnym połączeń.

Zautomatyzowane gięcie rur i szalunki

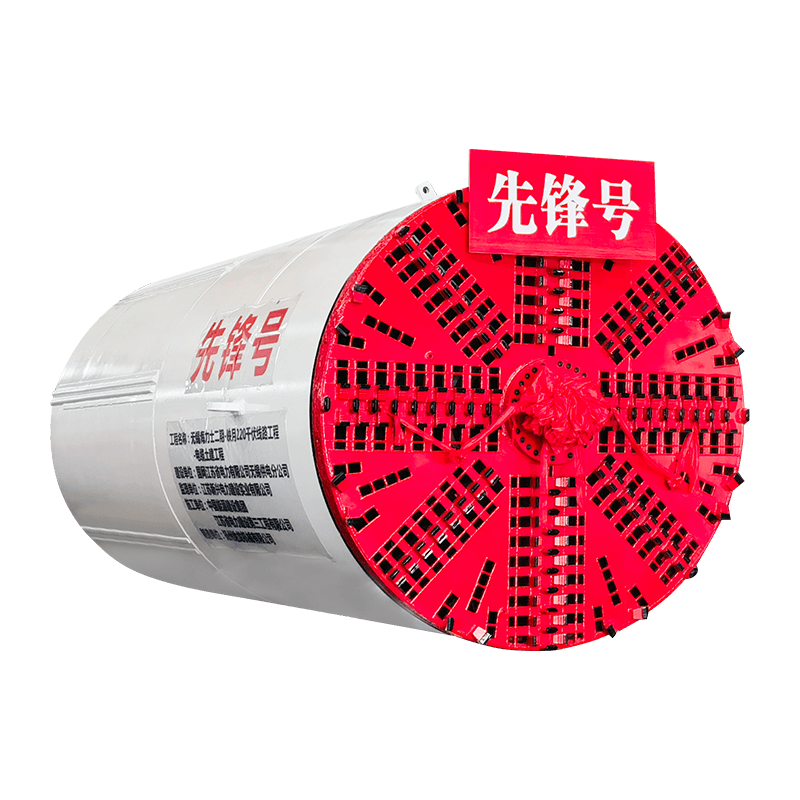

Giętarki do rur są niezbędne do tworzenia płynnych przejść w systemach transportu płynów bez konieczności stosowania nadmiernych kolan i spawów. Giętarki trzpieniowe są szczególnie cenione ze względu na zdolność zapobiegania zapadaniu się lub marszczeniu rur podczas procesu gięcia. Wkładając solidny pręt (trzpień) do rury, maszyna podtrzymuje średnicę wewnętrzną, umożliwiając wykonywanie zagięć o małym promieniu, które utrzymują stałe natężenia przepływu i poziomy ciśnienia w całym systemie.

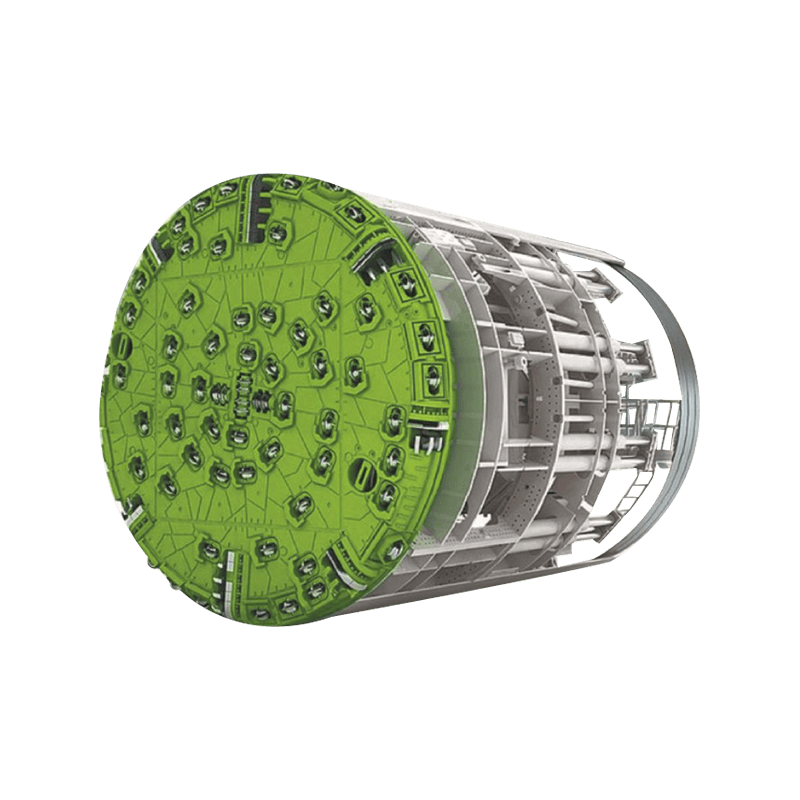

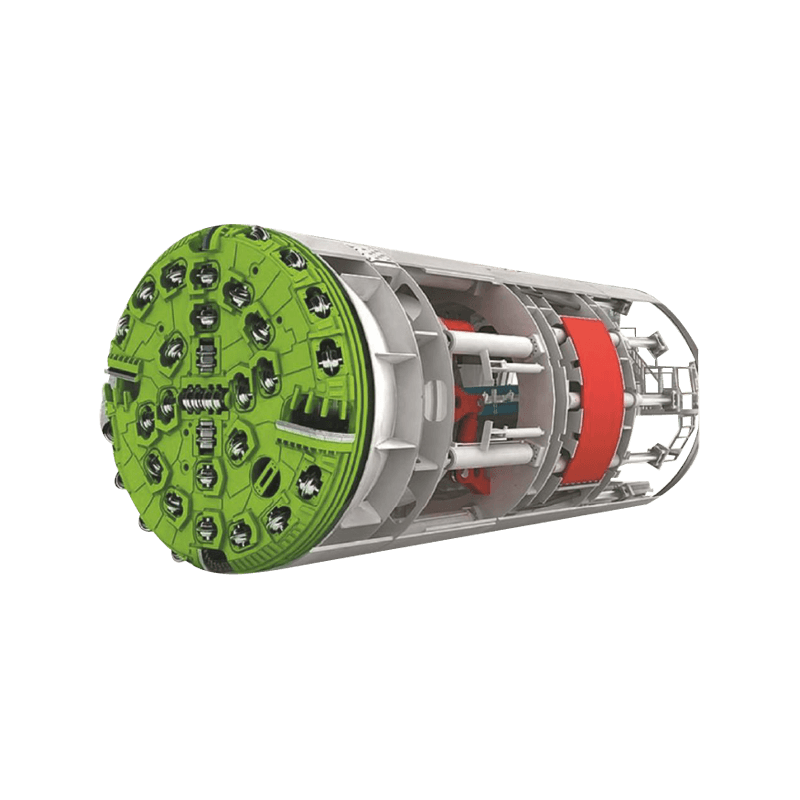

Kluczowe elementy systemu gięcia rur

- Gięcie matrycy: Podstawowe narzędzie określające promień zagięcia.

- Matryca ciśnieniowa: Wywiera siłę niezbędną do dociśnięcia rury do matrycy do gięcia.

- Matryca zaciskowa: Bezpiecznie utrzymuje rurę na miejscu, aby zapobiec poślizgowi podczas obrotu.

- Wycieraczka: Zapobiega marszczeniu po wewnętrznej stronie łuku w przypadku materiałów cienkościennych.

Porównanie techniczne kategorii maszyn do rur

Wybór odpowiednich maszyn zależy w dużej mierze od wielkości produkcji i konkretnego przetwarzanego materiału. Przenośne maszyny zapewniają elastyczność w przypadku napraw na miejscu, podczas gdy stacjonarne przemysłowe stacje robocze zapewniają moc potrzebną do produkcji na dużą skalę. Poniższa tabela przedstawia podstawowe różnice pomiędzy powszechnie stosowanymi obecnie technologiami obróbki rur.

| Typ maszyny | Funkcja podstawowa | Optymalne materiały | Poziom precyzji |

| Gwintownica CNC do rur | Automatyczne gwintowanie | Stal, stal nierdzewna, ocynkowana | Wysoka (sterowanie cyfrowe) |

| Orbitalny obcinak do rur | Wyrównywanie i cięcie | Rury cienkościenne, stopy | Ultra-wysoka (bez zadziorów) |

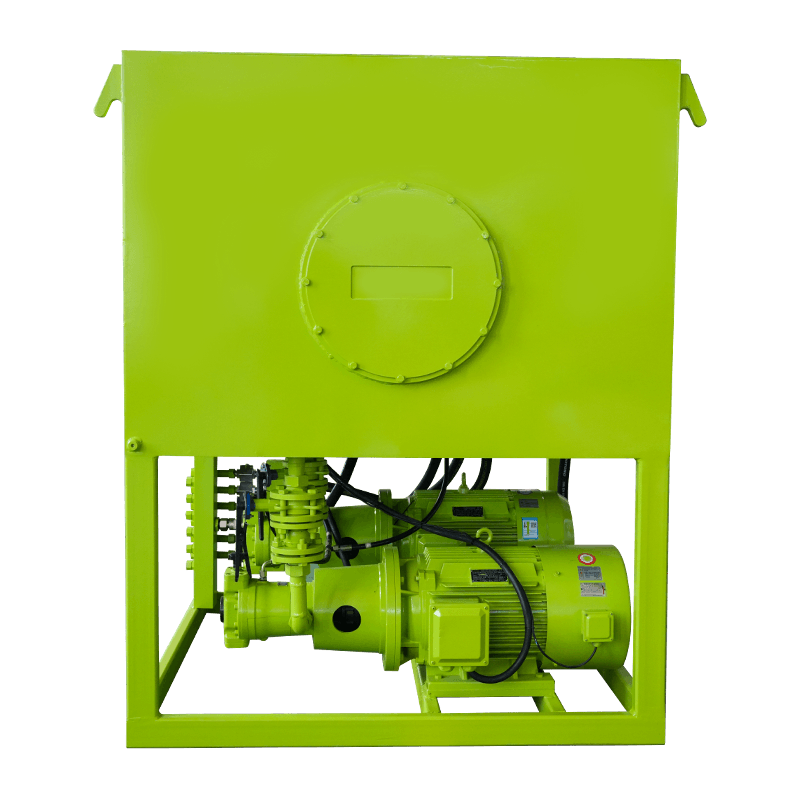

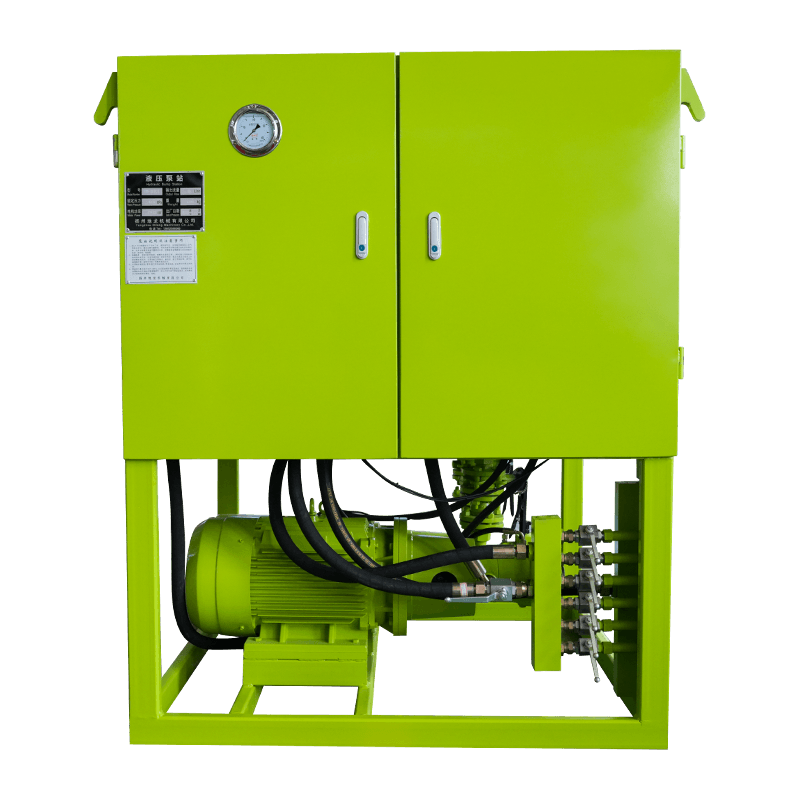

| Hydrauliczna giętarka do rur | Kształtowanie krzywizny | Miedź, stal węglowa, aluminium | Średnie do wysokiego |

Protokoły konserwacji zapewniające trwałość i bezpieczeństwo

Regularna konserwacja maszyn do rurociągów nie podlega negocjacjom, aby zapewnić bezpieczeństwo operatora i utrzymanie wąskich tolerancji. Głównymi wrogami tych maszyn są wióry metalowe i gruz; pozostawione nieoczyszczone mogą zatykać przewody smarowania i pozostawiać ślady na precyzyjnych powierzchniach matryc. Operatorzy powinni codziennie sprawdzać poziom płynu hydraulicznego oraz sprawdzać krawędzie tnące matryc i ostrzy pod kątem oznak stępienia lub odprysków. Tępe narzędzia wymagają większego momentu obrotowego, co może prowadzić do spalenia silnika i nierównego gwintowania.

Kalibracja to kolejny istotny aspekt konserwacji maszyny. Z biegiem czasu wibracje powstające podczas intensywnego cięcia mogą powodować przesunięcie czujników i prowadnic wyrównujących. Kwartalna kalibracja zapewnia, że maszyna w dalszym ciągu spełnia normy ISO i że każda wyprodukowana rura idealnie pasuje do większego projektu infrastrukturalnego. Wdrożenie rygorystycznego harmonogramu konserwacji nie tylko zapobiega przestojom, ale także gwarantuje, że produkt końcowy spełnia wymagania bezpieczeństwa dla zastosowań wysokociśnieniowych.